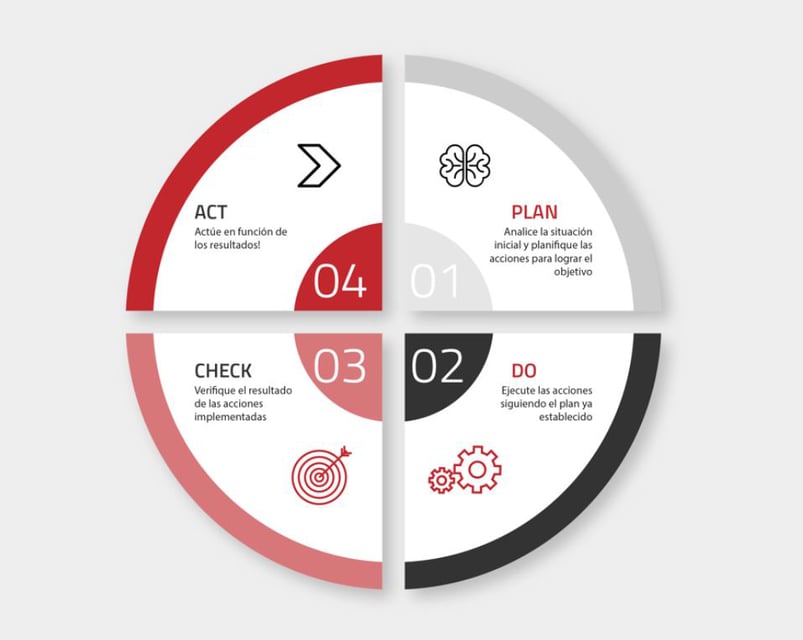

El Ciclo PDCA, también conocido como ciclo de Deming, es una metodología clave en la mejora continua de procesos logísticos y operativos dentro del enfoque Lean. Su estructura secuencial —Planificar, Hacer, Verificar y Actuar— permite implementar cambios de manera sistemática, asegurando mejoras sostenibles en eficiencia y calidad.

¿Qué es el ciclo PDCA y qué significa cada fase?

El ciclo PDCA, es una metodología que se repite de forma iterativa para la mejora continua de las operaciones los procesos y los productos. Este método consta de 4 grandes pasos o etapas que explicaremos a continuación.

1. El primer paso: Plan (“Planear” o “Planificar”)

Es el paso más importante de los 4 y, si el ciclo se ejecuta de forma correcta, a menudo es el que conlleva más tiempo.

Lo primero que debemos hacer dentro de este paso del PDCA es planificar aquello que queremos llevar a cabo. Tendremos que conocer entre otros:

- Cuál es el alcance del caso a abordar

- Qué queremos lograr

- Cómo lo vamos a hacer

- Qué recursos necesitamos

- Qué tiempo emplearemos

Y para ello tendremos que conocer la situación inicial de forma exhaustiva, utilizando herramientas análiticas, tomando muestras y medidas que nos permitan dirigir las siguientes fases del PDCA hacia el camino correcto.

2. El segundo paso: Do (“Ejecutar” o “Hacer”)

Ejecute el “Plan”. Póngase en marcha, implemente las acciones que has definido de cara a lograr el cambio. Es la hora de ejecutar aquello que hemos planificado en el primer paso del PDCA para verificar posteriormente si con ello, hemos alcanzado el fin esperado u objetivo.

Seguramente encuentre desviaciones o problemas con los que no había contado en la fase anterior. No se preocupe, resuélvalos a medida que implementa esta fase.

3. El tercer paso: Check (“Verificar” o “Chequear”)

Ya hemos implementado las acciones o soluciones planeadas y es hora de comprobar qué resultado han tenido. ¿O no?

A menudo este paso es el gran olvidado del ciclo. No verificamos los resultados de nuestras acciones, confiando en su éxito. Comprobar que no logramos el objetivo, a pesar de seguir el "Plan", es difícil y puede requerir reiniciar el proceso. Es común no cumplir el objetivo al 100%, por lo que la fase "Check"; es crucial para mejorar continuamente, como en la filosofía de Toyota.

A veces, no podemos verificar acciones de inmediato; los KPIs pueden tardar en reflejar resultados o mostrar éxito temporal. Es vital comprobar por nosotros mismos, no solo basarnos en suposiciones.

De hecho, es mucho más habitual no cumplir con el objetivo, al menos al 100%. Por eso, la tercera fase del PDCA “Check” es de vital importancia y nos permitirá iterar e iterar y con ello mejorar continuamente, algo en lo que Toyota basa su filosofía de trabajo.

Recordemos también la importancia de comprobar por nosotros mismos, y no únicamente a través de asunciones u opiniones de terceros.

4. El cuarto paso: Act (“Actuar”)

Y, ¿ahora? Depende: ¿cuál ha sido el resultado de la fase “Check”? ¿Ha sido positiva o negativa?

Si en el proceso PDCA la comprobación ha resultado en el incumplimiento de los resultados esperados, entonces tendremos que comenzar el ciclo de nuevo, revisar, analizar qué ha ocurrido, por qué motivos nuestras acciones no han tenido el éxito esperado, rehacer el “Plan” y definiendo nuevas acciones o soluciones que nos lleven a lograr realmente el objetivo.

¿Por qué es importante aplicar el PDCA en logística y almacenes?

Aplicar el ciclo PDCA (Plan-Do-Check-Act) en logística y almacenes es crucial porque permite mantener un sistema ágil, eficiente y en constante mejora, lo cual es especialmente relevante en entornos como Toyota Material Handling, donde la excelencia operativa es parte del ADN.

- Garantiza la mejora continua: es la base del enfoque Kaizen, que busca mejorar procesos de forma incremental.

- Permite tomar decisiones basadas en datos: se planifica en base a indicadores (KPIs), se verifica el impacto de cada cambio y se ajusta lo que no funciona, evitando repetir errores.

- Facilita la adaptación al cambio: en logística, los entornos cambian constantemente (demanda, tecnología, normativas).

- Fomenta una cultura de responsabilidad y aprendizaje: los operarios participan en la identificación de problemas, se promueve el aprendizaje organizacional y se genera compromiso con la calidad.

- Está alineado con el Toyota Production System (TPS): mejora la eficiencia de carretillas, AGVs y sistemas automatizados, optimiza el layout de almacenes y el flujo de materiales y refuerza la seguridad y la satisfacción del cliente.

Ejemplos de aplicación del PDCA en operaciones logísticas.

Toyota Material Handling incorpora el ciclo PDCA en sus operaciones logísticas para fomentar la mejora continua. Frente a errores en la preparación de pedidos, el equipo realiza un análisis de datos, identifica las causas y elabora un plan que puede incluir la reorganización del almacén, la implementación de tecnologías como el picking por voz y la capacitación del personal. Las acciones se llevan a cabo en un entorno controlado, se supervisan mediante indicadores clave y, en caso de mejoras, se estandarizan los nuevos procesos. Este enfoque constituye un ciclo continuo que integra planificación, ejecución, verificación y ajuste en las operaciones diarias.

Por lo tanto, el ciclo PDCA permite identificar soluciones a problemas y facilitar la implementación de la planificación estratégica. Su aplicación es común en la gestión de calidad, pero puede adaptarse fácilmente a cualquier área de una organización, como por ejemplo la logística de un almacén.