La zonificación es un elemento fundamental para la organización eficiente de los espacios dentro de su almacén. Tanto si está pensando en la apertura de un nuevo almacén como si pretende optimizar las operaciones en su almacén actual, analizamos algunos conceptos básicos de utilidad.

¿Qué es la zonificación?

La zonificación divide el almacén en áreas específicas para garantizar, por ejemplo, que los artículos más frecuentes se coloquen de manera que sean más accesibles, o que las categorías de producto con un proceso de manipulación particular se coloquen en una zona específica del almacén.

¿Cómo se realiza una zonificación?

La zonificación del almacén debe basarse en parámetros clave como la manipulación y la disponibilidad de los productos, priorizando que los artículos de mayor rotación estén en zonas de fácil acceso para agilizar la preparación de pedidos y mejorar la eficiencia operativa.

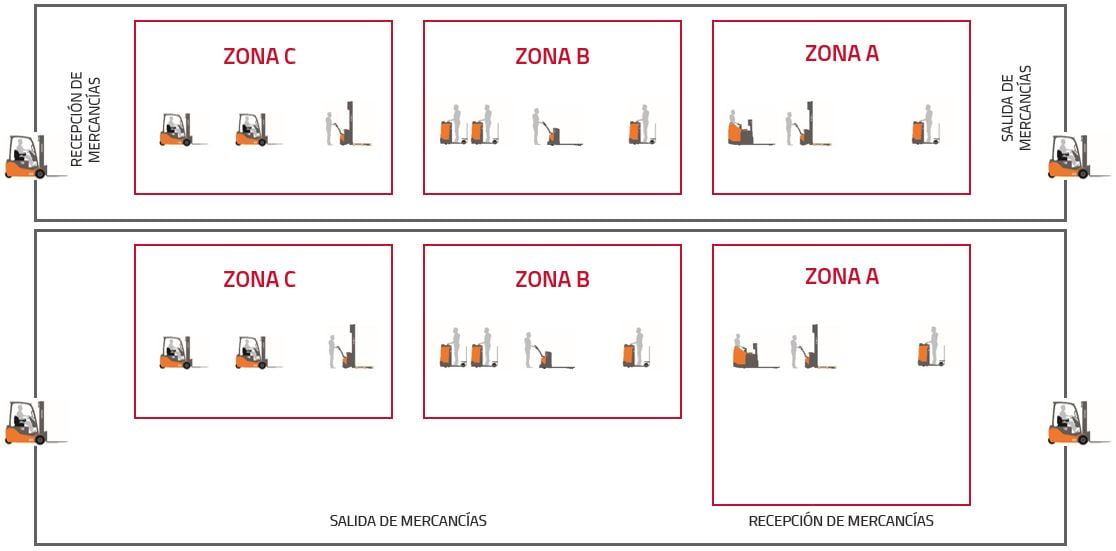

Los esquemas de zonificación, a continuación, muestran áreas divididas en zonas:

Tipos de zonificación aplicados en almacenes

|

Según la de rotación del producto |

FIFO (First In, First Out) y LIFO (Last In, First Out), son dos métodos diferentes de gestión de inventario que, entre otros factores, dependen del tipo de mercancía. |

|

Por grupos de familias |

Productos con características similares, como, por ejemplo, con un método de almacenamiento común o un mismo soporte de carga, se colocan uno cerca del otro. En un almacén de muebles, se agrupan productos similares, como sillas de madera o metal, para una gestión eficiente. |

|

Principio de posición del picking |

Une en el almacén a artículos que a menudo se seleccionan en el mismo orden o con frecuencia similar. Por ejemplo, en un almacén de tecnología, los productos de alta demanda se colocan cerca de la zona de picking para agilizar la selección, como teléfonos inteligentes y tabletas. |

|

Colocación fija |

El producto se asigna a un espacio fijo, lo que simplifica su manipulación pero exige más superficie de almacenamiento. Es ideal para herramientas poco utilizadas, ya que su localización es siempre la misma, facilitando su identificación aunque implique mayor uso de espacio. |

|

Colocación flotante |

El producto se ubica en espacios variables según disponibilidad, optimizando el uso del área y adaptándose a la demanda. Requiere una gestión más organizada, como en un almacén de ropa donde las ubicaciones cambian según necesidades actuales. |

|

Combinación de fija y flotante |

Por ejemplo, ubicación fija en zonas de picking y flotante para capas intermedias. Los artículos de alta rotación se colocan en ubicaciones fijas para agilizar el picking, mientras que las capas intermedias usan espacios flotantes según la demanda. |

Beneficios operativos y de productividad

La zonificación del almacén ayuda a organizar y en consecuencia reduce tiempos tanto en la preparación de pedidos como en su expedición. Entre las múltiples ventajas con las que cuenta, destacamos las siguientes:

- Reducción en los tiempos de carga/descarga

- Optimización de las operaciones de almacén

- Reducción de accidentes personales y daños a las cargas e instalaciones

- Aprovechamiento del espacio

En resumen, la zonificación del almacén es una herramienta fundamental para optimizar las operaciones y mejorar la eficiencia en el manejo de inventario. Al organizar el espacio de manera adecuada, se reducen los tiempos de preparación y expedición de pedidos, se optimizan las operaciones, se reducen los accidentes y daños, y se aprovecha al máximo el espacio disponible.

Consejos para implementar una zonificación efectiva en almacenes

1. Analizar el flujo de materiales y procesos logísticos

Antes de definir zonas, es esencial mapear los recorridos habituales de productos y operarios. Identificar puntos de alta rotación, áreas de consolidación y zonas de carga/descarga permite diseñar una distribución que minimice desplazamientos innecesarios.

2. Clasificar productos según criterios operativos

Agrupar los productos por tipo, tamaño, frecuencia de movimiento o condiciones especiales (como temperatura controlada o mercancía peligrosa) facilita la asignación lógica de zonas y mejora la accesibilidad.

3. Integrar la zonificación con el sistema de gestión de almacenes (WMS)

Una zonificación efectiva debe estar reflejada en el software de gestión. Esto permite automatizar procesos de ubicación, picking y reposición, reduciendo errores y mejorando la trazabilidad.

4. Diseñar zonas con criterios de seguridad y ergonomía

Separar áreas de tránsito de maquinaria pesada, establecer rutas peatonales seguras y adaptar la altura de estanterías a la actividad de cada zona contribuye a un entorno de trabajo más seguro y eficiente.

5. Capacitar al personal en la lógica de zonificación

La efectividad de la zonificación depende en gran medida de su correcta comprensión por parte del equipo. Es recomendable realizar sesiones de formación y disponer de señalización clara para facilitar la orientación y el cumplimiento de procedimientos.

6. Revisar y ajustar periódicamente

Las necesidades logísticas evolucionan. Por ello, es importante auditar regularmente la zonificación, identificar áreas de mejora y adaptar el diseño a nuevos flujos, productos o tecnologías.

.jpg?width=191&name=shutterstock_1536997286%20(1).jpg)

%20(1).jpg?width=191&name=shutterstock_2366626359%20(2)%20(1).jpg)