La recepción de mercancías es una fase crítica en la operativa logística: de su eficiencia depende el ritmo de todo el almacén. Automatizar este proceso y apoyarse en equipos adecuados permite reducir errores, optimizar tiempos y mejorar la trazabilidad desde el primer momento.

¿En qué consiste la recepción de mercancías?

La recepción de mercancías es el primer paso en la operativa de un almacén y marca el inicio del flujo logístico. Consiste en la entrada de productos en las instalaciones, ya sea desde proveedores, centros de producción o plataformas logísticas. Este proceso incluye:

- Planificación previa y coordinación con el sistema de gestión de almacén (SGA).

- Descarga física de los productos.

- Control de calidad y verificación documental a través de KPIs.

- Registro de datos en el sistema para asegurar trazabilidad y gestión eficiente del inventario.

Una recepción bien gestionada garantiza la precisión del stock, evita errores y mejora la productividad del almacén.

¿Cómo se lleva a cabo la recepción de mercancías?

En la gestión del almacén, podemos distinguir 4 grandes fases en la recepción de mercancías:

-

Planificación e información: La recepción comienza con una correcta coordinación entre el software de gestión de almacén (SGA) y la cadena de suministro. El sistema debe estar preparado para recibir la mercancía, asignar ubicaciones y verificar la disponibilidad de espacio.

-

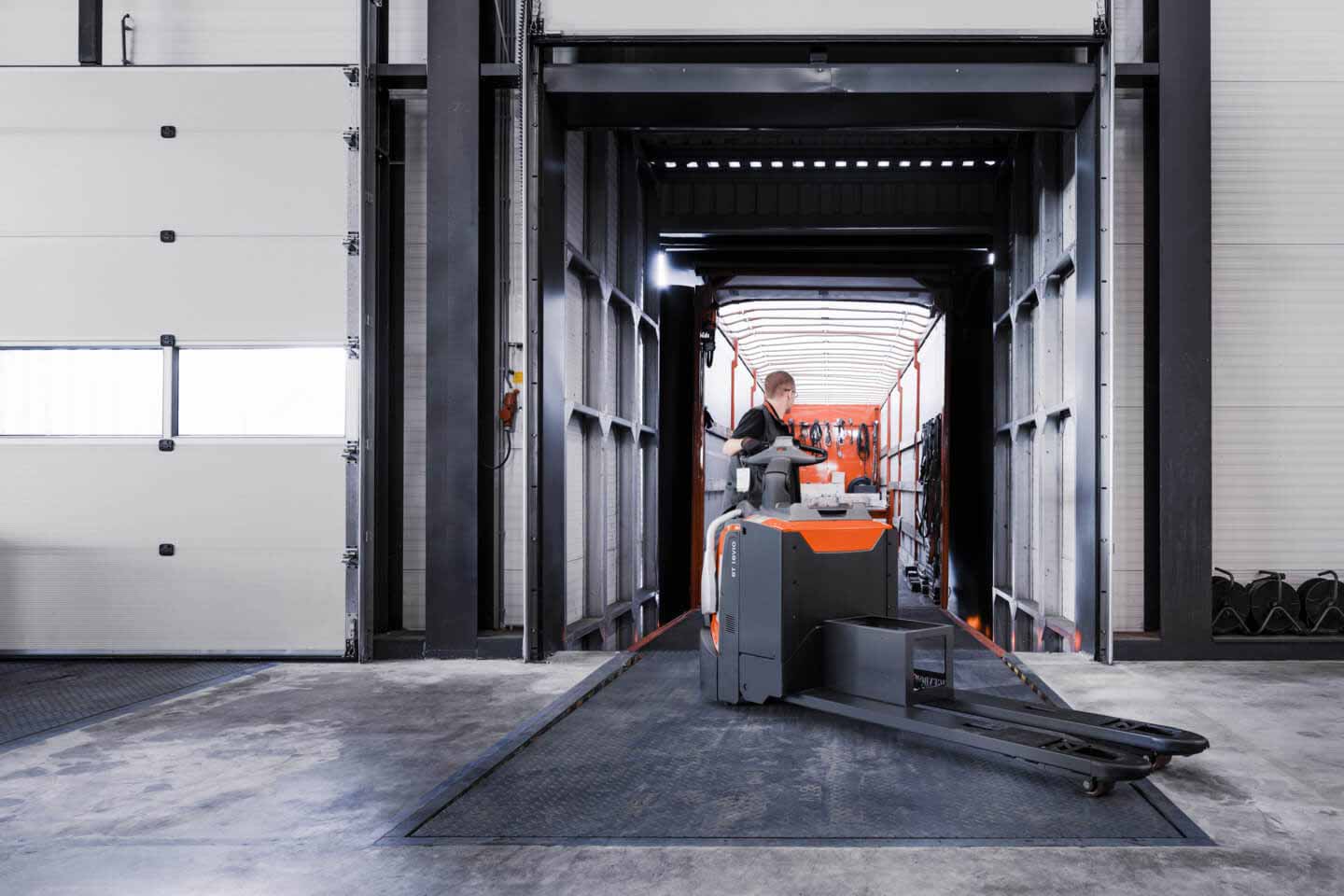

Descarga y gestión de la carga: Las mercancías se descargan de los vehículos de transporte y se trasladan a la zona de recepción o directamente a su ubicación en el almacén. Toyota utiliza carretillas elevadoras automatizadas y AGVs para realizar estas tareas de forma eficiente y segura.

-

Control de calidad: Se verifica que los productos coincidan con lo solicitado en cuanto a cantidad, modelo y estado. También se inspecciona el embalaje para asegurar que no haya daños.

-

Registro y etiquetado: Toda la información se registra en el sistema, incluyendo datos de trazabilidad, ubicación y estado del producto. Esto permite una gestión precisa del inventario desde el primer momento.

Importancia de la recepción eficiente en el almacén

La implementación de los KPIs adecuados es fundamental para aumentar la eficiencia de un almacén, optimizar procesos de trabajo y reducir errores. Estos son algunos de los más usados:

- Nivel de rotación. Relacionado con el análisis de Pareto 80/20 (el 20% de las acciones genera el 80% de los resultados).

- Precio de inventario. Pudiéndose utilizarse para ello diferentes sistemas contables.

- Roturas de stock. Número de productos o lotes averiados o con defectos.

- Stock disponible. Porcentaje del stock que es realmente vendible.

- Cobertura del stock. Hace referencia a las líneas de venta.

- Utilización del espacio. Cálculo del ratio metro cúbico, ratio del metro cuadrado y, sobre todo, ratio del kilómetro cúbico.

- Número de ítems y líneas de pedidos. Indicador fundamental para calcular los niveles de rentabilidad.

- Ratio de devoluciones. Análisis de las devoluciones y sus causas: desperfectos, mermas del producto, mala calidad, etc.

Pasos del proceso de recepción de mercancías

1. Planificación y coordinación

- Gestión de citas y horarios de entrega.

- Preparación de recursos: personal, espacio, equipos.

- Revisión de documentos: órdenes de compra, albaranes.

2. Descarga y recepción física

- Uso de equipos adecuados (carretillas, transpaletas, AGVs).

- Organización por prioridad (cross-docking, alta rotación).

3. Verificación e inspección

- Comparación con documentos.

- Control de calidad: estado físico, embalaje, caducidades.

4. Registro y etiquetado

- Entrada en el SGA/WMS.

- Etiquetado con códigos de barras o RFID.

- Asignación de ubicación en almacén.

Retos habituales y errores frecuentes

Los errores más comunes incluyen:

- Aceptar mercancía sin verificarla.

- No registrar incidencias al momento.

- Falta de inspección visual o documental.

- Registro manual incorrecto.

- Desorganización en la zona de descarga.

- Falta de trazabilidad y responsables claros.

Estos fallos generan un efecto cascada que afecta todo el flujo logístico. La solución pasa por protocolos claros, formación del personal y herramientas tecnológicas adecuadas.

Cómo Toyota mejora la recepción de mercancías con carretillas y automatización

En Toyota Material Handling España ayudamos a optimizar la recepción de mercancías mediante soluciones que combinan carretillas eléctricas, apiladores y sistemas de automatización de almacenes.

Las carretillas elevadoras de Toyota facilitan la descarga rápida y segura de camiones, mientras que las soluciones AGV y sistemas de gestión de muelles automatizan la entrada de palets y reducen los tiempos de espera.

Además, gracias a la conectividad de nuestra plataforma I_Site, los responsables logísticos pueden monitorizar la actividad en tiempo real y anticipar incidencias, garantizando una recepción fluida y sin interrupciones.

.jpg?width=191&name=shutterstock_1536997286%20(1).jpg)

%20(1).jpg?width=191&name=shutterstock_2366626359%20(2)%20(1).jpg)