La fabricación industrial se enfrenta a problemas recurrentes, como por ejemplo: la falta de transparencia y visibilidad a tiempo de los problemas, lo que ralentiza y a veces paraliza la producción, dimensionamiento inadecuado o incorrecto de los operarios necesarios, las tareas a realizar y del tiempo necesario para ejecutarlas correctamente, entre otros.

La optimización de la producción industrial es clave para aumentar la rentabilidad y mejorar la productividad de cualquier empresa. En este artículo le damos las claves para conseguirlo.

10 claves y tips para conseguir los mejores resultados en producción industrial

Es importante que tenga en mente estas cuestiones a la hora de planificar y ejecutar toda la operativa de optimización de la producción industrial de su fábrica:

- Controle todos y cada uno de los procesos. Mediante sistemas de información en tiempo real que le permitan conocer la trazabilidad de los materiales, productos, componentes, etc., implicados en la cadena de suministros.

- Perfeccione los sistemas de comunicación entre los proveedores y colaboradores. Esto va a influir muy positivamente en un aprovisionamiento idóneo de piezas y componentes en función de los pedidos a realizar en cada momento.

- Priorice el trabajo atendiendo la ruta crítica de sus proyectos. Esto significa que debe eliminar todo aquello que no añada valor a su empresa en términos de calidad, rentabilidad, productividad, eficacia y eficiencia.

- Consiga la máxima transparencia para, de esta forma, dar paso a la visibilidad de los errores, problemas o áreas de mejora en tiempo real. Para lograrlo, debe eliminar procesos duplicados y desechar actividades que no estén alineadas con los objetivos generales de la empresa.

- Utilice los datos a su favor. Para ello, incorpore el Big Data o minería de datos en sus estrategias de análisis para ayudarle a tomar las mejores decisiones operativas, financieras, de gestión de personal, a nivel de inversiones, etc. Un ejemplo, es la incorporación de sistemas de gestión de flotas que integran la información de utilización de las carretillas elevadoras para optimizar la producción industrial.

- Incorpore métodos y sistemas de predicción de eventos en las plantas productivas, para evitar problemas como problemas de stock o falta de personal.

- Intente acelerar la velocidad de optimización de la producción industrial sin mermar la calidad, mediante la incorporación de flujos de trabajo cada vez más perfeccionados y eficientes.

- Mejore el clima laboral potenciando la motivación de sus empleados mediante planes de promoción profesional y programas de fidelización con la empresa.

- Dote a su empresa de una filosofía y valores basados en la mejora continua y la búsqueda constante de la calidad y la eficacia.

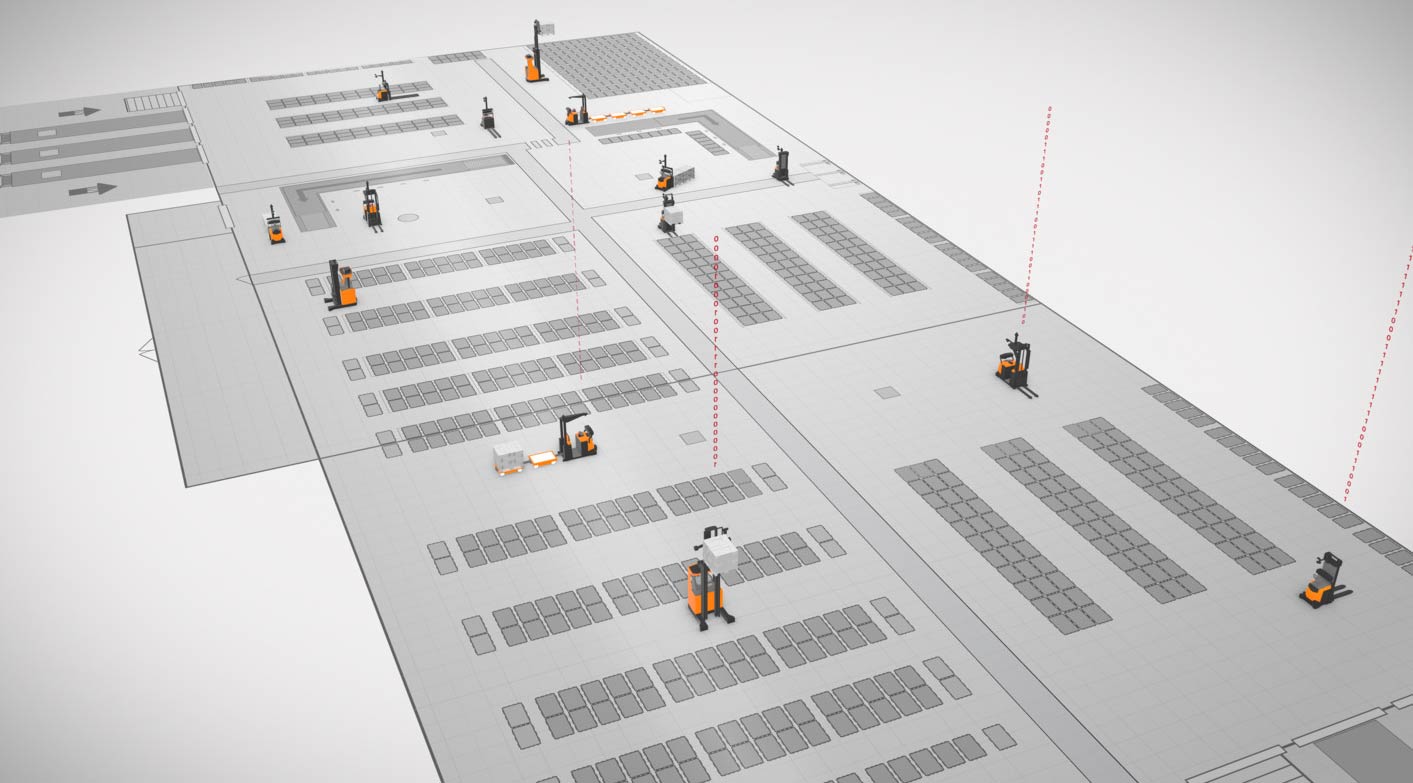

- Incorpore maquinaria que permita automatizar las tareas más repetitivas y de escaso valor añadido.

La importancia de automatizar los procesos productivos

La automatización de procesos industriales circula alrededor de dos conceptos fundamentales: eficacia y eficiencia. Los sistemas industriales son excelentes para llevar a cabo tareas repetitivas y, una vez que son calibrados, casi nunca se desvían de su funcionamiento, es decir, tienen siempre resultados consistentes. Por este motivo la automatización es perfectamente realizable y altamente recomendable.

Cómo le puede ayudar Toyota Material Handling a automatizar la producción

Desde su creación, Toyota ha sido una marca pionera en la creación de filosofías y sistemas de trabajo realmente innovadores. Toyota Production System (TPS), Lean manufacturing o Just in time son métodos de trabajo globales que, hoy en día, han adoptado la gran mayoría de las principales marcas de automóviles y maquinaria por su innegable eficacia y eficiencia.

El Sistema de Producción Toyota (TPS) se acuñó en los años 50 en base a dos grandes conceptos: el Jidoka, que permite detectar un problema a tiempo y detener el ciclo de producción para evitar fabricar productos defectuosos y Just in time, donde cada proceso produce solamente lo que se necesita dentro de un flujo continuo.

Llevamos más de 5 décadas implementando y perfeccionando continuamente el método TPS. Una filosofía de trabajo que, aplicado a la carretillas elevadoras y la automatización de los almacenes, nos permite ventajas como:

- Fabricar solamente lo que necesitan nuestros clientes y justamente lo que precisan.

- Lograr una calidad total del producto.

- Lograr la mejora continua.

- Conseguir la mejor relación calidad-precio.

- Entregar a tiempo los pedidos.

- Lograr la máxima seguridad en el funcionamiento del producto y la integridad física y salud de los empleados.

Confíe en Toyota para automatizar la logística de su empresa y conseguir mayor rentabilidad y productividad, cuidando a sus empleados y siempre en un marco caracterizado por los estándares de calidad más exigentes.

-1.jpg?width=191&name=Rental%20trucks%20in%20the%20warehouse-3%20(1)-1.jpg)

.jpg?width=191&name=SEnS+%20TRG80_A002_SEnS+_detection%20(2).jpg)

.jpg?width=191&name=shutterstock_1536997286%20(1).jpg)