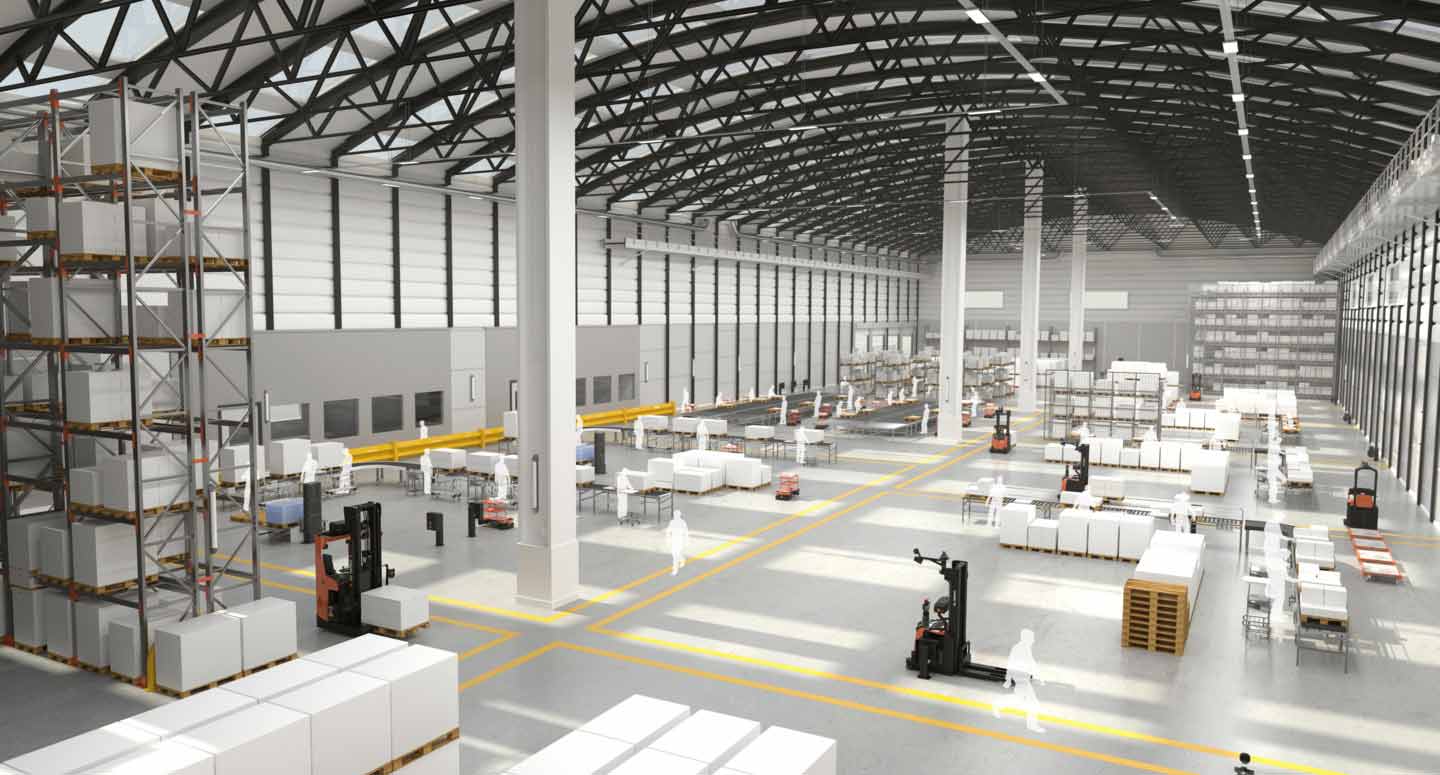

La automatización de procesos industriales y sus beneficios asociados, como la mejora de la calidad del trabajo, el ahorro de costes o el incremento de la rentabilidad, la productividad y la eficiencia, no son meros conceptos teóricos. Son numerosos los casos de éxito de automatización industrial que demuestran que apostar por soluciones de este tipo es una de las mejores decisiones que puede tomar una empresa para convertirse en un referente dentro del sector, siempre contando con la máxima experiencia en la gestión del proyecto de automatización para asegurar el éxito.

A continuación, analizaremos tres proyectos de automatización liderados por Toyota Material Handling España, cada uno de ellos con unas características distintas y pertenecientes a sectores industriales diferentes que, una vez superados importantes retos, se han convertido en casos de gran éxito tanto en su implementación como en los resultados conseguidos.

Caso de éxito 1: un macro proyecto de intralogística integral

Tras año y medio de intenso trabajo y en muy estrecha colaboración entre la división de intralogística de nuestro cliente, una importante fábrica de componentes de automóviles, y los equipos de Toyota Material Handling, se ha logrado diseñar e implementar una solución logística de alto nivel y totalmente automatizada.

Se trata de un proyecto muy ambicioso que, además de transformar completamente la logística y el trabajo en el almacén, ha incluido una pasarela que une las instalaciones de esta empresa con su cliente.

A través de dicha pasarela de obra civil de 80 metros, totalmente automatizada, se realiza un aprovisionamiento de material desde la fábrica a la línea de producción de su cliente, así como de recogida del producto terminado, durante las 24 horas los siete días de la semana.

El reto de cambiar el paradigma de la empresa con un gran proyecto de automatización

El principal reto de este caso de éxito de automatización industrial fue dar respuesta a unas expectativas muy ambiciosas de la dirección de la empresa, cuyo objetivo era renovar completamente el funcionamiento de la empresa, pasando de un sistema de logística y almacén manual a una solución totalmente automatizada.

Un proyecto que tenía, además, una gran dificultad añadida: unir dos empresas que se encontraban separadas físicamente en casi 100 metros, por lo que se tuvo que construir ex profeso un puente de importantes dimensiones, el cual incorpora una pasarela totalmente automatizada.

La solución implementada incluye vehículos automáticos de tecnología AGV (Automatic Guided Vehicle), que proveen de materia prima a las líneas de producción. Así como un complejo software SGA que genera y centraliza las órdenes de almacén y, de un modo totalmente automatizado y robotizado, se busca la referencia, se realiza el transporte y se entrega just in time. Además, se ejecuta un retorno del material sobrante (logística inversa) también de forma automática.

Un cambio de imagen total

El verdadero éxito de este proyecto radica que se ha ido mucho más allá de la puesta en marcha de una solución automatizada rentable, eficiente y competitiva. Se ha conseguido cambiar completamente la imagen de la empresa, creando un entorno de trabajo moderno, limpio y ordenado.

El sistema de logística implantado, basado en la automatización y robotización al más alto nivel, ha mejorado notablemente las condiciones de los empleados, que han visto cómo sus tareas, básicamente manuales, se transformaban en funciones mucho más interesantes: control y programación del sistema, gestión de inventarios y stock, etc.

Además, se ha logrado una importante reducción de emisiones, al eliminarse los traslados con equipos de combustión, y un gran ahorro de papel y otras materias primas. Por lo tanto, se ha dado un paso importante hacia una producción más verde y sostenible.

Caso de éxito 2: la transformación de un pequeño proyecto de automatización

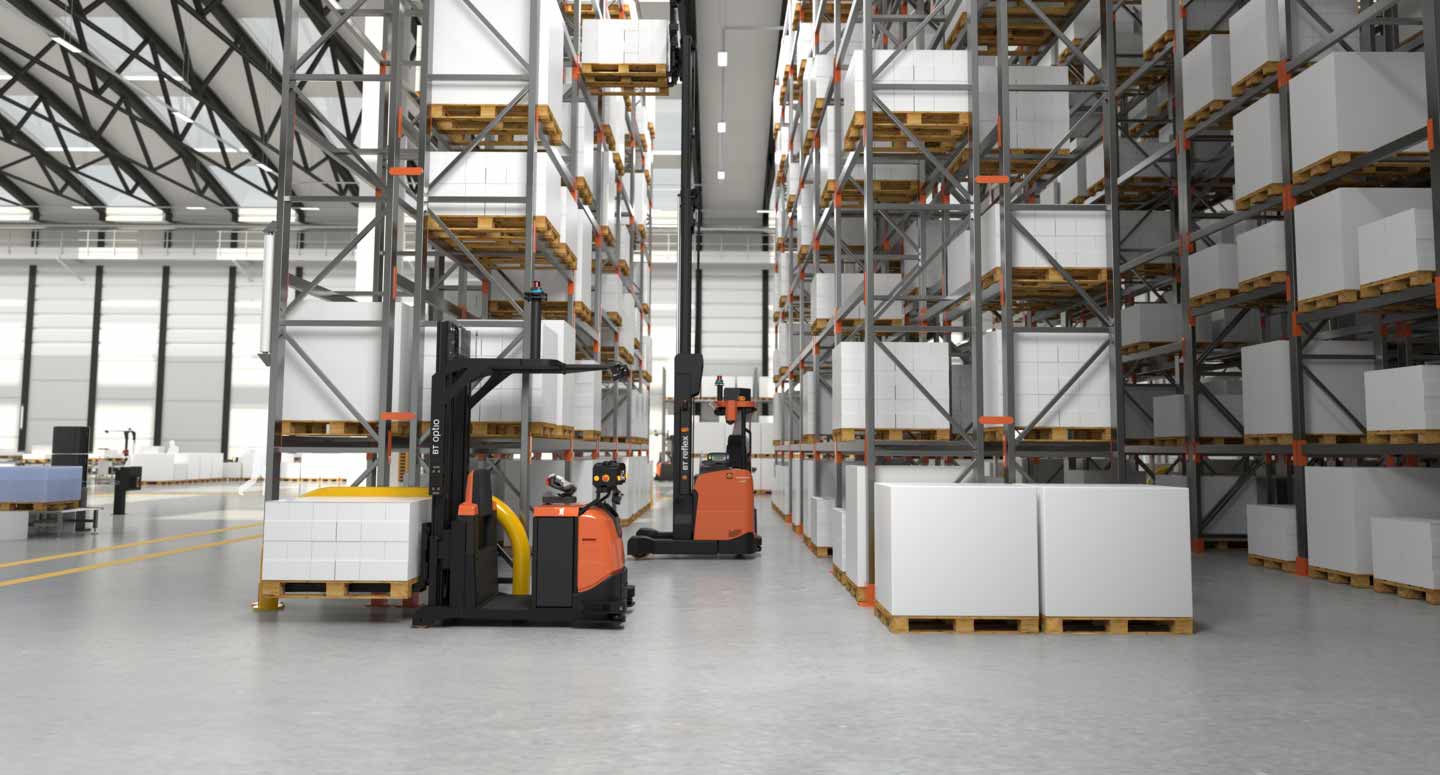

El ejemplo de este segundo caso, un importante fabricante de productos de perfumería y belleza es muy distinto al anterior. El proyecto de esta empresa partía de un sistema ya existente de automatización, pequeño y simple, que consistía en el transporte de cargas de suelo a suelo con un recorrido de 60 metros. La idea de la empresa era ir creciendo, poco a poco, hacia un mayor grado de automatización logística.

El reto de ir aumentando la automatización progresivamente

Este proyecto, ejecutado por Toyota Material Handling, ha consistido en la automatización progresiva de toda la planta de la fábrica, hasta conseguir sustituir todo el transporte logístico basado en cargas manuales por vehículos AGV.

Para ello fue necesario sustituir y ampliar un sistema formado por un par de carretillas elevadoras antiguas, de baterías de plomo, por otras modernas de litio, además de implantar un software donde se generan órdenes automatizadas de recogida y entregas de piezas y empaquetado.

La duración total de este proyecto, que se ha ido implementado a medida que iban creciendo las necesidades del cliente, ha sido de 5 años. Durante este tiempo, a medida que se incorporaban equipos a la solución, también se ha desarrollado el software de gestión que controla toda la solución. Actualmente, a falta de incorporar 2 equipos más, hasta sumar un total de 10, el proyecto se puede considerar prácticamente finalizado.

El éxito ha sido total: se ha logrado una automatización completa de la fábrica, cumpliendo con los requisitos de higiene y limpieza que requieren los artículos manejados.

La solución adecuada para un proyecto flexible y dinámico

Un proyecto de este tipo, caracterizado por ser flexible y dinámico, precisa de una solución de características similares, que no sea excesivamente rígida y capaz de adaptarse a las necesidades del cliente en cada momento.

Los resultados logrados no han podido ser mejores, puesto que el proyecto de Toyota funciona óptimamente y se ha implantado dentro de los plazos previstos, por lo que se han cumplido, al cien por cien, las expectativas del cliente.

Caso de éxito 3: la precisión en logística llevada a la máxima expresión

El último caso de este artículo es de una empresa farmacéutica que, en el último año, ha alcanzado una gran notoriedad por haber desarrollado la primera vacuna española contra el COVID-19. Esta empresa ya contaba con un sistema de automatización bastante desarrollado, a falta de desarrollar los transportes de pallets como parte final del proceso.

El reto de encontrar la solución para transportar automáticamente productos extremadamente delicados

En esta ocasión, el equipo de Toyota se encontró con un doble desafío: poner en marcha un sistema de transporte de pallets de máxima precisión para poder mover con seguridad elementos de pequeño tamaño, delicados, caros y absolutamente necesarios por la situación de emergencia sanitaria que estamos viviendo. Y además, integrarlo con un sistema de automatización de una tecnología distinta ya existente, basado en pequeños robots.

La solución para este importante reto ha sido un sistema de posicionamiento de cargas automáticas que funciona mediante sensores y tablets, con el que se logra un control total y una precisión absoluta. El éxito del proyecto está siendo rotundo, eliminando totalmente los golpes, roturas y accidentes en un entorno muy complicado, donde hay mucho movimiento de máquinas y profesionales.

Un aspecto innovador de este sistema es que detecta, según el sistema de gestión Kanban, desarrollado e implementado por Toyota, la falta de un material concreto y, a continuación, va a buscarlo al almacén y lo repone. Todo de forma automática, generando una visión de destino y no de origen, que sería lo habitual.

Tendencias en automatización: el momento de la inteligencia artificial

El futuro a corto y medio plazo de la automatización industrial pasa por los sistemas Smart (inteligentes) y de Inteligencia Artificial (IA). El objetivo es que las nuevas soluciones no se basen únicamente en programas lógicos y secuenciales, sino que aprendan, a partir de su propia experiencia y aprendizaje, a tomar sus propias decisiones para evitar interrupciones y solucionar los problemas de la mejor forma y lo más rápido posible.

En este sentido, en Toyota ya hemos puesto en marcha, junto con las empresas punteras en IA, proyectos de visión artificial y machine learning. Lo que nos permitirá seguir siendo pioneros en la tecnología más vanguardista y seguir avanzando y mejorando con una línea de actuación muy clara: lograr la excelencia y la mejora continua con soluciones tecnológicas de máxima calidad, seguras, rentables, eficientes, y prácticas.

.jpg?width=191&name=SEnS+%20TRG80_A002_SEnS+_detection%20(2).jpg)

.jpg?width=191&name=shutterstock_1536997286%20(1).jpg)