Se dice que el mejor almacén es el que no existe. Si el flujo de entradas y salidas fuera un proceso sencillo no haría falta un espacio de almacenamiento. Pero no existe un proceso intralogístico perfecto y eso hace que en la gestión del almacén, el proceso de almacenaje y las máquinas de almacén adquieran una significativa importancia para el buen funcionamiento del negocio.

¿Qué son las máquinas del almacén?

Las máquinas de almacén desempeñan un papel fundamental en la gestión del almacenamiento, facilitando el movimiento y manejo eficiente de mercancías. Entre ellas se encuentran las carretillas elevadoras para cargas pesadas, las transpaletas para el transporte de pallets, los apiladores para estanterías altas y las carretillas retráctiles para pasillos estrechos. Estas se clasifican en carretillas elevadoras manuales y automáticas.

Importancia de seleccionar las máquinas de almacén adecuadas

Si se pretende que la actividad en el almacén discurra con una efectividad precisa, hay que adaptarse y aprovechar los espacios. Es imprescindible poder llegar a cada ubicación del almacén, gracias a una máquina de almacén, conocidas como carretillas elevadoras. Además nunca debemos olvidar la importancia de crear un espacio seguro dónde las señales jugarán un papel importante en este sentido.

Es decir, para poder hacer una elección correcta de las máquinas de almacén y otros elementos físicos, deberán tenerse en cuenta aspectos como el ancho del pasillo, las tolerancias del suelo, los requisitos arquitectónicos que respeten la normativa o el número de puertas y pasos. Pero lo más importante es conocer la capacidad del almacén, y esta se deduce teniendo en cuenta el ratio metro3/metro2. Esta métrica condicionará toda la distribución de la planta, lo que se conoce como layout.

Estas son las áreas que debe tener un almacén:

- Recepción: donde se realizará el control exhaustivo del producto.

- Almacenamiento: que puede hacerse en bloque, en estanterías, autoapilado...

- Picking (preparación de pedidos): zona donde se preparan los pedidos previamente seleccionados de la zona de almacén y se preparan para la salida.

- Salida de pedidos: área dónde están los pedidos preparados listos para la salida.

- Zona de devoluciones: deberá estar perfectamente diferenciada y controlada para el buen funcionamiento de la logística inversa.

A continuación, veamos una guía paso a paso para elegir el tipo de maquinaria de almacén:

1. ¿Cuál es el peso máximo que necesita elevar?

Primero, determine el peso máximo y compre o alquile solo aquella carretilla que tenga esa capacidad. También tenga en cuenta el tamaño de las mercancías para saber qué longitud y ancho de horquilla necesita.

2. ¿Cuál es la altura máxima que necesita levantar?

Una vez se ha determinado el peso máximo, el siguiente aspecto a evaluar es a qué altura debe levantar las mercancías. Para poder conocer esta altura con exactitud, mida la altura del estante más alto y añada 20 cm para estar seguro de que el pallet entrará sin problemas.

3. ¿Cuál es la altura máxima a la que necesita para levantar el peso máximo?

Responder esta pregunta es algo más complicado. Es necesario tener en cuenta el peso máximo en relación con la altura máxima. No es lo mismo levantar pallets de 2,5 toneladas a 3 metros que 5 metros. A medida que aumenta la elevación, disminuye la capacidad de carga de las carretillas. Deberá tener en cuenta este dato al elegir carretilla, para no tener problemas en el futuro.

4. ¿En qué entorno se utilizará la carretilla?

El entorno de su carretilla determina en gran medida qué tipo de carretilla elevadora necesitará escoger así como el tipo de energía que deberá utilizar preferiblemente para su aplicación. Algunas preguntas a considerar para entender mejor este aspecto:

- ¿Utilizará la carretilla en interiores, exteriores o ambos?

- ¿En qué tipo de superficie se moverá la carretilla?

- ¿Cuál es el ancho mínimo de los pasillos en los que se moverá?

- ¿Existen restricciones de altura para entrar o salir de las instalaciones?

5. ¿Qué tipo de pallets y mercancías debe manejar?

Para comprender mejor el tipo de horquillas necesarias, a la hora de escoger carretilla elevadora, se debería de tener en cuenta cuestiones como el tipo de pallets que maneja en su empresa, sus dimensiones y la forma y peso de las mercancías para así poder determinar al detalle las necesidades específicas para lograr la mayor eficiencia en su negocio.

Máquinas de almacén: Las carretillas elevadoras

Hacer una buena elección de las mismas es primordial, por eso es importante contar un proveedor que disponga de una amplia variedad de máquinas de almacén. Dependiendo, entre otras cosas, de cómo sea el almacén, de los materiales que en él se vayan a almacenar y de las estanterías que los van a acoger o de la altura del almacenaje, se deberá de escoger entre una u otra carretilla elevadora. Por tanto, el orden de elección de la maquinaria logística de almacenaje sería: pallets, estanterías y carretillas elevadoras.

- Transpaleta manual: la más simple. Fácil de utilizar en la carga, la descarga y en la preparación de pedidos. Es perfecta para uso diario y genera poco impacto medioambiental. Pensada, especialmente, para empresas del sector minorista.

- Transpaleta eléctrica: también es una máquina de almacén bastante sencilla, habitual en empresas pequeñas y diseñada con el objetivo de manejar materiales en tiendas y almacenes.

- Transpaleta en altura: estas máquinas de almacén se diferencian de las transpaletas manuales por sus ejes cruzados (en tijera) que permiten una elevación de la carga mucho mayor.

- Apiladores eléctricos: similar en cuanto a funciones a las transpaletas eléctricas, pero destinados a ser usados en espacios más grandes, en las funciones de carga y descarga de elementos paletizados.

- Carretillas retráctiles: adecuadas para el transporte horizontal y el apilamiento en interiores. Estas máquinas de almacén son perfectas para pasillos estrechos y guardado en altura.

- Carretillas contrapesadas eléctricas o las carretillas contrapesadas de combustión interna: equipo necesario si se van a manejar cargas muy pesadas. Son muy versátiles, por lo que también son máquinas de almacén sumamente útiles para transportes en líneas de producción, apilamientos, preparación de pedidos y transporte horizontal.

- Recogepedidos: son fáciles de manejar, tienen buena capacidad de carga y satisfacen necesidades de trabajo a diferentes alturas.

- Tractores de arrastre: para que el almacenaje se haga con la precisión recomendada en largas distancias. Se pueden utilizar en interiores y exteriores y van a alta velocidad.

- Carretillas para pasillo estrecho: También se las conoce como carretillas trilaterales. Son máquinas de almacén compactas, ligeras, flexibles y constituyen un elemento imprescindible para operar en espacios estrechos y en altura.

- Carretillas automatizadas: carretillas elevadoras diseñadas para automatizar la manipulación repetitiva de pallets o para trabajar en zonas a temperaturas extremas, facilitando la automatización de los procesos manuales existentes.

Ventajas de utilizar carretillas elevadoras

Las ventajas de utilizar máquinas de almacén o carretillas elevadoras son:

- Optimización del espacio: mediante el uso de estanterías adecuadas y equipos de almacén diseñados para operar en áreas reducidas, se maximiza significativamente el aprovechamiento del espacio disponible.

- Reducción de esfuerzos: al delegar en las máquinas de almacén la ejecución de procesos complejos, se logra una disminución considerable en el esfuerzo humano requerido.

- Seguridad: en consonancia con la ventaja anterior, las carretillas elevadoras asumen funciones que implican mayores riesgos, anteriormente realizadas por el personal. Además, estas máquinas están capacitadas para operar en condiciones extremas.

En general, las carretillas son máquinas en el almacén que mejoran el proceso de almacenaje, puesto que son un tipo de maquinaria logística que acelera y facilita el proceso.

.jpg?width=1440&name=service-technician-at-work%20(1).jpg)

Las estanterías

A la hora de contratar un proveedor de soluciones logísticas, la compañía evaluará, entre otros factores, el tiempo de respuesta, la viabilidad y flexibilidad del servicio o los plazos de entrega. Unas estanterías adecuadas ayudan al devenir correcto de todas estas variables.

Cuando se trata de elegir las estanterías adecuadas para un almacén hay que tener en cuenta tres aspectos:

- El punto de carga: viene dado por la fórmula N/cm2 (newton/centímetro cuadrado) y dependerá del tipo de productos que se vayan a almacenar. La ratio kilo/metro3 también será fundamental en este aspecto.

- El espacio: prestando especial atención a la altura de los techos (ratio m3/m2) Existen las estanterías modulares, que permiten que el propio cliente las cree y las adapte al espacio.

- El método de valoración de inventarios: FIFO –first in, first out– (primero en entrar, primero en salir); LIFO –last in, first out– (último en entrar, primero en salir), y NIFO –next in, first out– (a los productos que salen se les da el valor del producto que se compre posteriormente, del valor de reposición).

Cuando se tenga claro el punto anterior, así como las máquinas de almacén, se estará en disposición de escoger entre los distintos tipos de estanterías de almacén:

- Estanterías de carga manual: son las más habituales. No necesitan montaje, son modulares y aptas para cualquier tipo de almacén y para todas las zonas del mismo. Las hay específicas para altillos y cargas pesadas.

- Estanterías para cargas paletizadas: necesitan montaje, son de acero (muy resistentes) y, como su nombre indica, ideales para el almacenaje de mercancía en palés.

- Estanterías Cantilever: especiales para almacenar materiales de gran longitud o volumen. Por ejemplo, tablones, listones, tubos, perfiles…

- Estanterías Drive-in: perfectas para almacenar en profundidad cargas con la misma referencia con un único pasillo de acceso. Este sistema es el más eficaz cuando se utilizan metodologías FIFO y LIFO. Representan una solución de almacenamiento de alta densidad.

Las señales

Las señales son elementos que, junto con las máquinas del almacén, consiguen, entre otras cosas, un proceso de almacenaje seguro. Aunque hay más, se distinguen principalmente estos tipos de señales:

- Numeradores: en los almacenes grandes, es necesario que los pasillos y las estanterías estén numeradas para que la búsqueda del producto sea mucho más rápida.

- Advertencia y seguridad: todo tipo de señales que alerten de un peligro o prohibición (incendios, zona apta para autoapilar, carga de fuego...)

- Viales: deben indicar por qué lugares es seguro que pase una persona y cuáles son aquellos en los que las carretillas circulan. Con el desarrollo de la maquinaria sin conductor, este tipo de señalética se antoja harto importante.

- Puntos de evacuación y salidas de emergencia: han de estar perfectamente señaladas.

- Esquinas de las estanterías: las esquinas de las estanterías tienen que estar protegidas y señaladas.

Tendencias actuales en máquinas de almacén

La incorporación de tecnologías como la inteligencia artificial, la automatización avanzada y los vehículos autónomos está transformando la logística de almacenes. Estas tecnologías optimizan procesos, mejoran la eficiencia y seguridad, y permiten a las empresas adaptarse rápidamente al mercado.

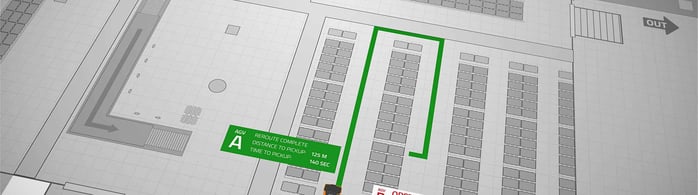

Automatización en Almacenes

La automatización en almacenes representa una revolución en la gestión logística, transformando radicalmente la manera en que se manejan las operaciones diarias. Este proceso implica la implementación de tecnologías avanzadas que permiten la ejecución de tareas repetitivas y complejas con presición y eficacia. Entre las innovaciones más destacadas se encuentran los sistemas de transporte automatizado, como las cintas transportadoras y los vehículos guiados automáticamente (AGV), que facilitan el movimiento de mercancías dentro del almacén sin intervención humana.

El Sistema de Gestión de Almacén (SGA)

El stock es una inversión mediante la cual se logran preparar los pedidos cada mañana, que es lo que finalmente posibilita poder desarrollar el negocio. El almacén es el núcleo del negocio y el Sistema de Gestión de Almacén (SGA) el gran cerebro que trata de controlar ese centro. El éxito del almacenaje, la utilidad de las máquinas del almacén, y, en general, todo lo que se ha hablado hasta ahora, están supeditados al correcto funcionamiento del SGA.

Es un software que automatiza los procesos y la actividad diaria de un almacén en cada una de las etapas logísticas llevadas a cabo, desde la recepción de mercancías hasta el almacenamiento, la preparación y el envío de pedidos. Debería ser la base del ERP (Enterprise Resource Planning). Gracias a él, se sabe qué stock hay, cuál es su valor (que es oscilante), su coste logístico (almacenamiento, manipulaciones, preparaciones de pedido); sin SGA es muy difícil poder optimizar la gestión del almacén, tener el control del mismo, ahorrar en costes y poder mejorar en tiempos.

Si se dispone de un SGA bien integrado, bastará con que se lea mediante una pistola el código de barras de la mercancía recién recepcionada e indicará dónde hay que ubicarla. A la vez, controla hasta el muelle al que deben llegar los camiones. El SGA indica por qué puerta ha de salir un pedido y permite gestionar la ruta: si se realiza un envío, por ejemplo, a Barcelona, este cerebro informa acerca de qué otro tipo de mercancía se debe incluir, teniendo en cuenta los distintos camiones que saldrán, posteriormente, desde ese destino.

Es decir, el SGA colabora en la planificación de rutas y, para ello, ha de estar conectado con un sistema de gestión de rutas (TMS – Transportation Management System). Ambos se retroalimentan.

Aunque se pueda considerar un elemento con un coste considerable, es imprescindible contar con el SGA. Es una inversión que se amortiza habitualmente en un promedio de nueve meses. El precio de adquisición depende de muchas variables: cantidad de huecos, estanterías, personal... Por ello, La elección del SGA, no debe ser la misma en una PYME que en una empresa de grandes dimensiones.

En Toyota Material Handling le ofrecemos soporte para todos los puntos clave de su almacén. Disponemos de un amplia gama de soluciones y opciones a tener en cuenta como el alquiler de carretillas elevadoras o las carretillas de ocasión certificadas de Toyota para que pueda encontrar la solución que mejor se adapte a sus necesidades. ¡No dude en contactar con nosotros!

-2.jpg?width=191&name=Visual%20I_Site_My%20fleet%20(1)-2.jpg)

.jpg?width=191&name=A002_v03%20(1).jpg)